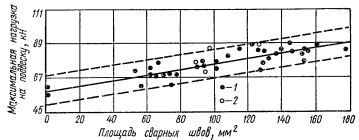

–° –њ–ї–Њ—Й–∞–і—М—О —Б–≤–∞—А–љ—Л—Е —И–≤–Њ–≤ —Б–≤—П–Ј–∞–љ–∞ –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ—Б–Њ–±¬≠–љ–Њ—Б—В—М —Г–Ј–ї–∞ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –і–ї—П —И–µ—Б—В–Є —Г–Ј–ї–Њ–≤ –≤–µ—А—Е–љ–µ–≥–Њ –Љ–Њ—Б—В–Є¬≠–Ї–∞ (—В–∞–±–ї. 5).

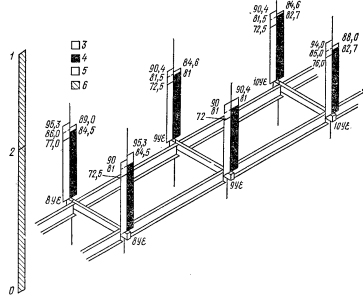

–°—Е–µ–Љ–∞ —И–µ—Б—В–Є —Г–Ј–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і–≤–µ—Б–Ї–Є —Б –±–∞–ї–Ї–Њ–є –Ї–Њ¬≠—А–Њ–±—З–∞—В–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –њ–Њ–Ї–∞–Ј–∞–љ–∞ –љ–∞ —А–Є—Б. 86. –Э–∞ –њ—А–Є–Љ–µ—А–µ —Г–Ј–ї–∞ 9–£–Х –њ—А–Є–≤–µ–і–µ–љ–Њ –±–Њ–ї–µ–µ –њ–Њ–і—А–Њ–±–љ–Њ–µ –Њ–њ–Є—Б–∞–љ–Є–µ —Н—В–Є—Е –і–Є–∞–≥¬≠—А–∞–Љ–Љ. –Я–Њ –і–Є–∞–≥—А–∞–Љ–Љ–µ, –Є–Ј–Њ–±—А–∞–ґ–µ–љ–љ–Њ–є —Б–ї–µ–≤–∞ –Њ—В –њ–Њ–і–≤–µ—Б–Ї–Є, –Љ–Њ–ґ–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –љ–µ—Б—Г—Й—Г—О —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Г–Ј–ї–∞ —Б–Њ–µ–і–Є–љ–µ¬≠–љ–Є—П. –Т 95 % —Б–ї—Г—З–∞–µ–≤ –њ—А–Є –Є—Б–њ—Л—В–∞–љ–Є–Є –Њ–±—А–∞–Ј—Ж–Њ–≤ –Э–С–° –љ–µ—Б—Г¬≠—Й–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Г–Ј–ї–∞ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і–≤–µ—Б–Ї–Є —Б –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Њ–є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 72…90 –Ї–Э. –°—А–µ–і–љ—П—П –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ—Б–Њ–±¬≠–љ–Њ—Б—В—М (–њ—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є) —Н—В–Њ–≥–Њ —Г–Ј–ї–∞ 81 –Ї–Э. –£—Б–Є–ї–Є—П –Њ—В —Н—В–Є—Е –њ–Њ—Б—В–Њ—П–љ–љ—Л—Е –Є –≤—А–µ–Љ–µ–љ–љ—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї –њ–Њ–Ї–∞–Ј–∞–љ—Л –љ–∞ –і–Є¬≠–∞–≥—А–∞–Љ–Љ–µ —Б–њ—А–∞–≤–∞ –Њ—В –њ–Њ–і–≤–µ—Б–Ї–Є.

–Я–Њ–і—Б—З–Є—В–∞–љ–љ–∞—П –і–ї—П —Г–Ј–ї–∞ 9–£–Х –њ–Њ—Б—В–Њ—П–љ–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ 81 –Ї–Э, –∞ –≤—А–µ–Љ–µ–љ–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –≤ –Љ–Њ–Љ–µ–љ—В –Њ–±—А—Г—И–µ–љ–Є—П 93 –Ї–Э. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —Б—Г–Љ–Љ–∞—А–љ–Њ–µ —Г—Б–Є–ї–Є–µ —Б–Њ—Б—В–∞–≤–Є–ї–Њ 90 –Ї–Э.

–Э–∞ —А–Є—Б. 86 –њ–Њ–Ї–∞–Ј–∞–љ—Л –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л–µ –і–∞–љ–љ—Л–µ –і–ї—П –≤—Б–µ—Е –і—А—Г–≥–Є—Е —Г–Ј–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і–≤–µ—Б–Њ–Ї —Б –±–∞–ї–Ї–Њ–є –≤ –Ї–Њ–љ—Б—В—А—Г–Ї¬≠—Ж–Є–Є –≤–µ—А—Е–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞. –≠—В–Є –і–∞–љ–љ—Л–µ –њ–Њ–і—В–≤–µ—А–ґ–і–∞—О—В, —З—В–Њ, –Ј–∞ –Є—Б–Ї–ї—О—З–µ–љ–Є–µ–Љ —Г–Ј–ї–Њ–≤ 8–£–Х –Є 10–£–Т, –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М

—Б–Њ–µ–і–Є–љ–µ–љ–Є–є –њ–Њ–і–≤–µ—Б–Њ–Ї —Б –±–∞–ї–Ї–∞–Љ–Є —А–∞–≤–љ–∞ –Є–ї–Є –ї–Є—И—М –љ–µ–Љ–љ–Њ¬≠–≥–Њ –њ—А–µ–≤–Њ—Б—Е–Њ–і–Є—В –≤–µ–ї–Є—З–Є–љ—Г –њ–Њ—Б—В–Њ—П–љ–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, –њ–µ—А–µ–і–∞—О¬≠—Й–µ–є—Б—П –љ–∞ —Г–Ј–µ–ї. –Т —В–Њ –ґ–µ –≤—А–µ–Љ—П –≤–Њ –≤—Б–µ—Е —Б–ї—Г—З–∞—П—Е —Б—Г–Љ–Љ–∞ –њ–Њ¬≠—Б—В–Њ—П–љ–љ—Л—Е –Є –≤—А–µ–Љ–µ–љ–љ—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї –њ—А–µ–≤–Њ—Б—Е–Њ–і–Є—В –љ–µ—Б—Г—Й—Г—О —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М (–њ—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є) —Г–Ј–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є–є. –Ґ–∞¬≠–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –ї—О–±–Њ–є –Є–Ј —Н—В–Є—Е —Г–Ј–ї–Њ–≤ –Љ–Њ–≥ –љ–µ –≤—Л–і–µ—А–ґ–∞—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї –Є —П–≤–Є—В—М—Б—П –њ—А–Є—З–Є–љ–Њ–є –Њ–±—А—Г—И–µ–љ–Є—П –њ–µ¬≠—А–µ—Е–Њ–і–љ–Њ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞.

–†–∞–Ј—А—Г—И–µ–љ–Є–µ –ї—О–±–Њ–≥–Њ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Љ–≥–љ–Њ–≤–µ–љ–љ–Њ –≤—Л–Ј–≤–∞–ї–Њ –±—Л –њ–µ—А–µ—А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Є –њ–µ—А–µ–і–∞—З—Г –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –љ–∞¬≠–≥—А—Г–Ј–Њ–Ї –љ–∞ –і—А—Г–≥–Є–µ —Г–Ј–ї—Л. –Я—А–Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є –Ј–∞–њ–∞—Б–∞ –њ—А–Њ—З–љ–Њ—Б—В–Є —Н—В–Њ –і–Њ–ї–ґ–љ–Њ –≤—Л–Ј–≤–∞—В—М –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ–µ —А–∞–Ј—А—Г—И–µ–љ–Є–µ –≤—Б–µ—Е –Њ—Б—В–∞–ї—М–љ—Л—Е —Г–Ј–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є–є, —З—В–Њ –Є –њ—А–Њ–Є–Ј–Њ—И–ї–Њ –љ–∞ —Б–∞–Љ–Њ–Љ –і–µ–ї–µ, –Ї–Њ–≥–і–∞ –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –≤—Л—Е–Њ–і–∞ –Є–Ј —Б—В—А–Њ—П –Њ–і–љ–Њ–≥–Њ —Б–Њ–µ–і–Є¬≠–љ–µ–љ–Є—П –Њ–±—А—Г—И–Є–ї–∞—Б—М –≤—Б—П —Б–Є—Б—В–µ–Љ–∞ –њ–µ—А–µ—Е–Њ–і–љ–Њ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞.

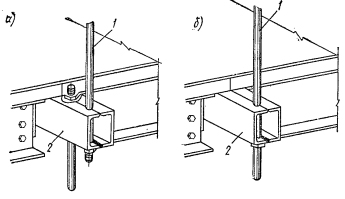

–§–∞–Ї—В–Є—З–µ—Б–Ї–Њ–µ –≤—Л–њ–Њ–ї–љ–µ–љ–Є–µ —Г–Ј–ї–∞ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і–≤–µ—Б–Њ–Ї –Љ–Њ—Б—В–Є–Ї–Њ–≤ 2-–≥–Њ –Є 4-–≥–Њ —Н—В–∞–ґ–µ–є –Њ—В–ї–Є—З–∞–µ—В—Б—П –Њ—В –њ—А–Њ–µ–Ї—В–љ–Њ–≥–Њ. –Т –њ—А–Њ–µ–Ї—В–љ–Њ–Љ —А–µ—И–µ–љ–Є–Є —Б—В–µ—А–ґ–µ–љ—М –Ї–∞–ґ–і–Њ–є –њ–Њ–і–≤–µ—Б–Ї–Є –љ–µ—А–∞–Ј-—А–µ–Ј–њ–Њ–є, –љ–∞—З–Є–љ–∞—П –Њ—В –љ–Є–ґ–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞ –і–Њ –Љ–µ—Б—В–∞ –Ї—А–µ–њ–ї–µ–љ–Є—П –µ–≥–Њ –Ї —Д–µ—А–Љ–µ –њ–Њ–Ї—А—Л—В–Є—П. –†–∞—Б—З–µ—В–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ —Б—В–µ—А–ґ–µ–љ—М –њ–Њ–і–≤–µ—Б–Ї–Є –љ–∞ —Г—А–Њ–≤–љ–µ –љ–Є–ґ–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞ —Б–Њ—Б—В–∞–≤–ї—П–ї–∞ 90 –Ї–Э. –Ґ–∞–Ї–∞—П –ґ–µ –љ–∞–≥—А—Г–Ј–Ї–∞ –і–Њ–±–∞–≤–ї—П–ї–∞—Б—М –Њ—В –≤–µ—А—Е–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞. –Я–Њ—Н—В–Њ–Љ—Г —Б—Г–Љ–Љ–∞—А–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞, –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ–Љ–∞—П —Б—В–µ—А–ґ¬≠–љ–µ–Љ –њ–Њ–і–≤–µ—Б–Ї–Є –≤ –µ–≥–Њ –≤–µ—А—Е–љ–µ–є —З–∞—Б—В–Є, –≤–і–≤–Њ–µ –њ—А–µ–≤–Њ—Б—Е–Њ–і–Є–ї–∞ —Г—Б–Є–ї–Є–µ, –і–µ–є—Б—В–≤—Г—О—Й–µ–µ –≤ –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є —Б—В–µ—А–ґ–љ—П. –Т —В–Њ –ґ–µ –≤—А–µ–Љ—П —А–∞—Б—З–µ—В–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –≤ —Г–Ј–ї–∞—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і–≤–µ—Б–Ї–Є —Б –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Њ–є –±—Л–ї–∞ –Њ–і–Є–љ–∞–Ї–Њ–≤–∞ –і–ї—П –Њ–±–Њ–Є—Е –Љ–Њ—Б—В–Є¬≠–Ї–Њ–≤ –Є —Б–Њ—Б—В–∞–≤–ї—П–ї–∞ 90 –Ї–Э.

–§–∞–Ї—В–Є—З–µ—Б–Ї–Є –Ї–∞–ґ–і–∞—П –њ–Њ–і–≤–µ—Б–Ї–∞ —Б–Њ—Б—В–Њ—П–ї–∞ –Є–Ј –і–≤—Г—Е –љ–µ–Ј–∞–≤–Є—Б–Є–Љ—Л—Е —Б—В–µ—А–ґ–љ–µ–є. –Т–µ—А—Е–љ—П—П —З–∞—Б—В—М –њ–Њ–і–≤–µ—Б–Ї–Є –Њ—В –≤–µ—А—Е¬≠–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞ –і–Њ –њ–Њ—В–Њ–ї–Ї–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –њ—А–Њ–µ–Ї—В–Њ–Љ, –љ–Є–ґ–љ—П—П —З–∞—Б—В—М –Њ—В –≤–µ—А—Е–љ–µ–≥–Њ –і–Њ –љ–Є–ґ–љ–µ–≥–Њ –Љ–Њ—Б—В–Є¬≠–Ї–∞ –Њ—Д–Њ—А–Љ–ї–µ–љ–∞ –≤ –≤–Є–і–µ —Б—В–µ—А–ґ–љ—П, –Ї–Њ—В–Њ—А—Л–є —Б–Љ–µ—Й–µ–љ –љ–∞ 102 –Љ–Љ –≤–љ—Г—В—А—М –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Є. –Я—А–Є —В–∞–Ї–Њ–Љ —А–µ—И–µ–љ–Є–Є —А–∞—Б—З–µ—В–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞, –њ–µ—А–µ—Е–Њ–і—П—Й–∞—П —З–µ—А–µ–Ј —Г–Ј–ї—Л —Б–Њ–µ–і–Є–љ–µ¬≠–љ–Є—П –њ–Њ–і–≤–µ—Б–Ї–Є —Б –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Њ–є –љ–Є–ґ–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞, –љ–µ –Є–Ј–Љ–µ–љ–Є–ї–∞—Б—М, –љ–Њ –љ–∞–≥—А—Г–Ј–Ї–∞ –≤ —Г–Ј–ї–∞—Е –≤–µ—А—Е–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞ —Г–і–≤–Њ–Є¬≠–ї–∞—Б—М. –Я–Њ—Н—В–Њ–Љ—Г —А–∞—Б—З–µ—В–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –≤ —Г–Ј–ї–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і¬≠–≤–µ—Б–Њ–Ї —Б –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Њ–є –≤–µ—А—Е–љ–µ–≥–Њ –Љ–Њ—Б—В–Є–Ї–∞ (—А–Є—Б. 87)\’ –і–Њ–ї–ґ–љ–∞ –±—Л–ї–∞ —Б–Њ—Б—В–∞–≤–Є—В—М 181 –Ї–Э.

–°–ї–µ–і—Г–µ—В –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ –і–∞–ґ–µ –±–µ–Ј –Є–Ј–Љ–µ–љ–µ–љ–Є—П –њ—А–Њ–µ–Ї—В¬≠–љ–Њ–≥–Њ —А–µ—И–µ–љ–Є—П –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Г–Ј–ї–∞ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–Њ–і–≤–µ—Б–Ї–Є —Б –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Њ–є —П–≤–ї—П–ї–∞—Б—М —Б–Њ–≤–µ—А—И–µ–љ–љ–Њ –љ–µ¬≠–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —В—А–µ–±—Г–µ–Љ–Њ–є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–Љ–Є –љ–Њ—А–Љ–∞–Љ–Є.

1 — –Њ–±—А–∞–Ј—Ж—Л,¬† –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ¬†¬† –Э–С–°; 2 — –Њ–±—А–∞–Ј—Ж—Л, –Њ—В–Њ–±—А–∞–љ–љ—Л–µ –Є–Ј –Ї–Њ–љ—Б—В¬≠—А—Г–Ї—Ж–Є–є –Љ–Њ—Б—В–Є–Ї–Њ–≤

86. –°–Њ–њ–Њ—Б—В–∞–≤–ї–µ–љ–Є–µ –љ–µ—Б—Г—Й–µ–є —Б–њ–Њ—Б–Њ–±¬≠–љ–Њ—Б—В–Є (–њ—А–µ–і–µ–ї–∞ –њ—А–Њ—З–љ–Њ—Б—В–Є) —Г–Ј–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Ї–Њ—А–Њ–±—З–∞—В—Л—Е –±–∞–ї–Њ–Ї –Є —Б—В–µ—А–ґ–љ–µ–є –њ–Њ–і–≤–µ—Б–Њ–Ї –Љ–Њ—Б—В–Є–Ї–∞ 4-–≥–Њ —Н—В–∞–ґ–∞ —Б –љ–∞–≥—А—Г–Ј–Ї–∞–Љ–Є, –і–µ–є—Б—В–≤—Г—О—Й–Є–Љ–Є –љ–∞ —Г–Ј–ї—Л –≤ –Љ–Њ–Љ–µ–љ—В —А–∞–Ј—А—Г—И–µ–љ–Є—П –Ї–Њ–љ¬≠—Б—В—А—Г–Ї—Ж–Є–Є. –Э–∞–≥—А—Г–Ј–Ї–Є –Є –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ¬≠—Б–Њ–±–љ–Њ—Б—В—М (–њ—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є) —Г–Ј–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –і–∞–љ—Л –≤ –Ї–Є–њ–∞—Е (1 –Ї–Є–њ¬† =4,5 –Ї–Э)

1 — —А–∞—Б—З–µ—В–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ 40,7 –Ї–Э; J—–њ—А–µ–і–µ–ї—М–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ 68 –Ї–Э; 3 — –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Г–Ј–ї–∞ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П; 4 —–њ–Њ—Б—В–Њ—П–љ–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞; 5 —–≤—А–µ–Љ–µ–љ–љ–∞—П –љ–∞–≥—А—Г–Ј¬≠–Ї–∞; 6 — —А–∞—Б—З–µ—В–љ—Л–µ –љ–∞–≥—А—Г–Ј–Ї–Є –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б–Њ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–Љ–Є –љ–Њ—А–Љ–∞–Љ–Є –Ъ–∞–љ¬≠–Ј–∞—Б-–°–Є—В–Є

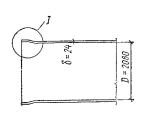

87. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Ї–Њ—А–Њ–±—З–∞—В–Њ–є –±–∞–ї–Ї–Є —Б–Њ —Б—В–µ—А–ґ–љ—П–Љ–Є¬†¬† –њ–Њ–і–≤–µ—Б–Ї–Є¬†¬† –і–ї—П –Љ–Њ—Б—В–Є–Ї–∞ 4-–≥–Њ —Н—В–∞–ґ–∞

–∞ — —Г–Ј–µ–ї, –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–є –≤ –љ–∞—В—Г—А–µ; –± — –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П —Г–Ј–ї–∞, –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–љ–∞—П –њ—А–Њ¬≠–µ–Ї—В–Њ–Љ; 1——Б—В–µ—А–ґ–µ–љ—М –њ–Њ–і–≤–µ—Б–Ї–Є; 2 — –Ї–Њ—А–Њ–±—З–∞—В–∞—П –±–∞–ї–Ї–∞

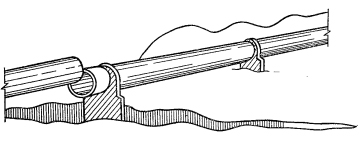

88. –†–∞–Ј—А—Г—И–µ–љ–Є–µ –≤–Њ–і–Њ–≤–Њ–і–∞ (–≤–Њ–і—Л –њ–Њ–і –љ–∞–њ–Њ—А–Њ–Љ —А–∞–Ј–Љ—Л–ї–Є –≥—А—Г–љ—В –≤ –Њ—Б¬≠–љ–Њ–≤–∞–љ–Є–Є –≤–Њ–і–Њ–≤–Њ–і–∞, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —З–µ¬≠–≥–Њ —А–∞–Ј—А—Г—И–Є–ї–∞—Б—М –Ї–Њ–ї—М—Ж–µ–≤–∞—П –Њ–њ–Њ—А–∞)

1 — —Н–њ—О—А–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є–є –Њ—В –њ—А–Њ–≥–Є–±–∞ .—В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–∞; 2 — –њ—А–Њ–і–Њ–ї—М–љ—Л–µ —Б–Њ¬≠—Б—В–∞–≤–ї—П—О—Й–Є–µ —Н–њ—О—А—Л –љ–∞–њ—А—П–ґ–µ–љ–Є–Є –Њ—В –і–∞–≤–ї–µ–љ–Є—П –ґ–Є–і–Ї–Њ—Б—В–Є –≤–љ—Г—В—А–Є —В—А—Г–±—Л; 3 — —Н–њ—О—А—Л —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е –љ–∞–њ—А—П–ґ–µ¬≠–љ–Є–є; 4 — —Н–њ—О—А—Л –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –љ–∞–њ—А—П–ґ–µ–љ–Є–є –≤—Б–ї–µ–і—Б—В–≤–Є–µ —Г–≤–µ–ї–Є—З–µ–љ–Є—П —Б–µ—З–µ–љ–Є—П –≤ —Б—В—Л–Ї–µ –Є –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —Н–Ї—Б—Ж–µ–љ—В—А–Є—Б–Є—В–µ—В–∞ —А–∞—Б—В—А—Г–±–∞ –њ–Њ –µ–ї –љ–Њ¬≠—И–µ–љ–Є—О –Ї –Њ—Б–љ–Њ–≤–љ–Њ–є —В—А—Г–±–µ; 5 — —Н–њ—О¬≠—А—Л –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –≤ —В—А—Г–±–µ (–і–∞–≤–ї–µ–љ–Є–µ –і–µ–є—Б—В–≤—Г–µ—В –љ–Њ—А–Љ–∞–ї—М–љ–Њ –љ–Њ –Њ—В–љ–Њ—И–µ–љ–Є—О –Ї –і–∞–љ–љ–Њ–Љ—Г —Б–µ—З–µ–љ–Є—О)